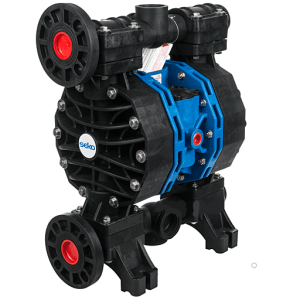

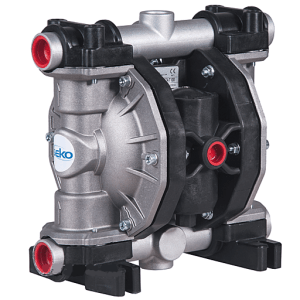

Мембранные пневматические насосы ADP и AF

Производительность от 0.06 до 54 м3/час

Напор до 86м

Из пластика, нержавеющей стали AISI304

Для вязких и агрессивных жидкостей

Температура до +107 °C

В режиме самовсасывания

Мембранные пневматические насосы ADP и AF. Назначение, технические характеристики.

Мембранные пневматические насосы позволяют перекачивать вязкие, агрессивные, с твердыми частицами жидкости. Энергию для своей работы мембранный насос получает не от электродвигателя, а от компрессора. В насос поступает сжатый воздух и его энергия преобразуется в энергию колебания мембран. Эти мембраны и заставляют жидкость двигаться.

Производительность мембранных насосов колеблется в диапазоне от 0,1 до 86 м3/час, давление до 8,5 бар (существуют модели высокого давления до 220 бар).

Области применения мембранных пневматических насосов:

Химическая и нефтехимическая промышленности: способны перекачивать сильные кислоты, щелочи, различные растворители, суспензии, клеи, смазки, отходы нефтепереработки, нефтяные масла и др.

Пищевая промышленность: используются как фильтр-пресс на пивоваренных компаниях, для переработки масел, вязких жидкостей (карамель, джем), сред с твердыми включениями (пасты с орехами или кусочками фруктов) и др.

Керамическая промышленность: перекачивание керамических шликеров и лаков, глазури, откачивание шахтных вод.

Лакокрасочная промышленность: перекачивание паст, затирок и лаков; Герметичность мембранных насосов обеспечивает требования по взрывобезопасности.

Стекольное и стекловолоконное производство: перекачивание полировочной пасты для оптических линз, отработанных стоков со станков механической обработки и резки стекла.

Условия эксплуатации:

- Перекачиваемая жидкость должна быть совместима с материалами насоса. Например, для перекачивания кислот следует предпочесть насосы из полипропилена, а для растворителей лучше подойдет нержавеющая сталь.

- Максимальный размер твердых частиц зависит от модели. Обычно это 2-3 мм для небольших насосов и 9-10 мм для самых больших моделей.

- Давление сжатого воздуха на входе в насос не должно превышать 6,9 бар для маленьких моделей и 8,6 бар для больших моделей;

- Мембранные насосы не любят работать при температурах ниже 0. Их пневмопривод норовит замерзнуть. Лучше для этого приспособлены модели ADP из металла с мембранами из Сантопрена;

- При перекачивании горячих жидкостей (до +107°C) лучше использовать насосы из металла чем из пластика;

- Насос может работать в режиме сухого хода;

- Мембранные насосы не очень любят работать при положительном подпоре на всасывании. В этом режиме срок службы мембран снижается. В любом случае давление жидкости на входе в насос не должно превышать 1 бар;

- Если длина шланга больше метра, то для подачи воздуха нужно использовать достаточно широкий шланг: на один-два калибра больше, чем диаметр подключения насоса. Например, для насосов с воздушным подключением 1/4 дюйма (6 мм) рекомендуется использовать шланг с внутренним диаметром не менее 16 мм;

- Насос может работать в погруженном положении, если материалы конструкции совместимы с перекачиваемой жидкостью. Отработанный воздух при этом необходимо отводить из воды по отдельному шлангу;

Материалы конструкции:

-Корпус из полипропилена (РР); поливинилденфторида (PVDF); алюминия (Al); нержавеющей стали AISI 304

-Диафрагмы насосов из PTFE (Тефлона), сантопрена, Hytrel

-Шары клапанов из PTFE (Тефлона), сантопрена, Hytrel или нержавеющей стали AISI 304

-Седла клапанов выполняются из полипропилена, сантопрена, алюминия, нержавеющей стали AISI 304

Работа во взрывоопасной атмосфере: Мембранные насосы Vetlan Pneumatic не имеют электродвигателя и потому гораздо безопаснее при работе во взрывоопасной среде. Если насос работает во взрывоопасной среде, используйте модели из алюминия или нержавеющей стали − во избежание накопления статического электричества на корпусе. При этом насосы обязательно должны быть заземлены. У металлических насосов есть европейский сертификат по взрывозащите Ex II G c T5. У насосов из пластика такого сертификата нет.

Технические характеристики, стоимость

| Модель | Макс. расход (м³/час) | Макс.давление (м.в.ст.) | Мат.проточной части | Материал мембран | Вход/ выход | ДхШхВ (см) | Масса (кг) |

| ADP-PD05R | 2,7 | 70 | Алюминий/AISI304 | Hytrel/PTFE | 1/2″ | 20х17х30 | 3,7 |

| ADP-66605 | 2.9 | 70 | Полипропилен/PVDF | PTFE | 1/2″ | 22х16х29 | 4,5 |

| ADP-6661 | 10 | 83 | Полипропилен/PVDF | Сантопрен/PTFE | 1″ | 32x20x41 | 9,2 |

| ADP-666120 | 8 | 83 | Алюминий/AISI304 | Hytrel/PTFE | 1″ | 22х32х32 | 11,8 |

| ADP-666170 | 20,4 | 83 | Алюминий/AISI304 | Hytrel/PTFE | 1 1/2″ | 33х38х50 | 23,4 |

| ADP-666270 | 39 | 83 | Алюминий | Сантопрен/Hytrel | 2″ | 46х58х67 | 30 |

| ADP-666320 | 53,8 | 83 | Алюминий | Сантопрен | 3″ | 56х62х82 | 50 |

| AF0030 | 2,1 | 70 | Полипропилен/PVDF/AISI316 | PTFE | 1/2″ | 18х11х19 | 4 |

| AF0055 | 3,3 | 80 | Полипропилен/PVDF/AISI316 | PTFE | 1/2″ | 23х16х27 | 7,4 |

| AF0090 | 6 | 80 | Полипропилен/PVDF | PTFE | 3/4″ | 29х18х28 | 6,6 |

| AF0120 | 7,2 | 80 | AISI316 | PTFE | 1″ | 26х18х30 | 9,6 |

| AF0160 | 10,2 | 80 | Алюминий/AISI316 | PTFE | 1″ | 37х22х36 | 12,4 |

| AF0252 | 15 | 80 | Полипропилен/PVDF | PTFE | 1 1/4″ | 43х22х42 | 14,4 |

| AF0400 | 22,8 | 80 | Полипропилен/PVDF/AISI316 | PTFE | 1 1/2″ | 36х26х50 | 25,3 |

| AF0700 | 42 | 80 | PVDF/AISI316 | PTFE | 2″ | 49х35х60 | 51 |

Расшифровка маркировки насосов ADP:

ADP-PD – аналог насоса ARO серии PD

05 – диаметр присоединения в дюймах, 15 мм (01 – 6 мм, 10 – 25 мм, 15 – 40 мм, 20 – 50 мм, 30 – 80 мм)

R (P) − материал центральной части насоса из полипропилена (А – алюминий)

B (H) – тип соединения всасывающей/напорной линии резьба BSP

A – материал изготовления проточной части – алюминий (S − нержавеющая сталь, P − полипропилен)

S − соединения (болты) из нержавеющей стали

P − седла клапанов из полипропилена (A – Santoprene, F − алюминий, S − нержавеющая сталь, T − PTFE)

A − материал клапанов (шаров) Santoprene (Т – PTFE, C − Hytrel, S − нержавеющая сталь)

А – материал диафрагм Santoprene (T – PTFE-Santoprene/ PTFE, C − Hytrel).

ADP-66605J-344-C

05 – диаметр присоединения в дюймах, 15 мм

J − материал центральной части насоса из полипропилена (7 — PVDF)

3 − седла из полипропилена; 1 – седла из алюминия (T – из PTFE)

4 − шарики из PTFE

4 − мембраны из PTFE/Santoprene

C − стандартное обозначение для всех насосов серии

ADP-6661A3-344-C

1 − диаметр патрубков насоса в дюймах (25 мм, 2 — 50 мм)

A / T − центральная часть корпуса из алюминия.

3 − рабочие камеры насоса из полипропилена, фланцевое присоединение ANSI (4, G − PVDF, фланцевое присоединение)

3 − седла из полипропилена (4 — PVDF)

4 − шарики из PTFE (E — Santoprene)

4 − мембраны из PTFE/Santoprene (B – Santoprene)

C − стандартное обозначение для всех насосов серии

ADP-666120-3EB-C

1 − диаметр патрубков насоса в дюймах (25 мм, 2 − 50 мм, 3 − 80 мм)

2 − центральная часть корпуса из алюминия, патрубки BSP (для 1 1/2″ и 2″ моделей центральная часть из алюминия с патрубками BSP обозначается цифрой 7)

0 − рабочие камеры насоса из алюминия (1, B − нержавеющая сталь AISI 304)

3 − седла из полипропилена (E − Santoprene, 1 − алюминий, 2 − нержавеющая сталь)

E − шарики из Santoprene (4 − из PTFE, C − из Hytrel, A − нержавеющая сталь)

B – мембраны из Santoprene (4 − PTFE/Santoprene, 9 − из Hytrel)

C − стандартное обозначение для всех насосов серии

1. Материалы мембран.

Мембраны диафрагменных насосов могут изготавливаться из материалов 3 видов:

1а) Резиновые мембраны — наиболее гибкие недорогие мембраны с наилучшей самовсасывающей способностью. Обладают умеренной химической и абразивной стойкостью. К ним относятся NBR (Buna-N), Neoprene, EPDM, Viton.

— Neoprene (неопрен) — самый недорогой материал только для нейтральных сред и хладагентов. Температурный диапазон от -18 до +82 °C. Обычный ресурс работы — 10 миллионов циклов.

— NBR (Buna-N) — бутадиен нитрильный каучук или нитрил. Его используют практически все производители. Европейцы называют его NBR, а американцы Buna-N. По сравнению с неопреном NBR очень стоек ко всем нефтепродуктам и маслам, а также к спиртам, гликолю, антифризам, морской воде, жидким удобрениям, солевым растворам с низким содержанием кислот. Температурный диапазон от -15 до +82 °C. Обычный ресурс работы — 10 миллионов циклов.

— EPDM (Nordel) — этилен-пропиленовый каучук. Также широко используемый материал. Его главный плюс в способности работать при очень низких температурах от -51 до +138 °C. EPDM хорошо подходит к кетонам, ацетону, гудрону, щелочам и многим кислотам, в том числе к серной с концентрацией до 65% (зато совершенно не стоек к азотной). Также подходит для прочих жидкостей, с которыми может работать NBR, кроме нефтепродуктов (при контакте с нефтепродуктами EPDM быстро размягчается). Обычный ресурс работы — 10 миллионов циклов.

— Viton или фторкаучук. Имеет широкий температурный диапазон от -40 до + 135 °C (у некоторых производителей до +177 °C). Химическая стойкость высокая, подходит для нефтепродуктов, многих кислот (кроме органических, например не любит муравьиную кислоту), а также подходит для морской воды, асфальта, гудрона. К щелочам менее стоек, чем EPDM. Также меньше любит гликоль и антифризы, совершенно не стоек к полярным растворителям (ацетон) и аммиаку. Viton обычно используется как альтернатива тефлоновым мембранам, только с более высокой самовсасывающей способностью. Обычный ресурс работы — 3 миллионов циклов. Из-за небольшого срока службы мембраны из Viton используются редко.

1b) Термопластичные мембраны — имеют среднюю гибкость и соответственно самовсасывающую способность. Имеют повышенную стойкость к абразиву. Химическая стойкость низкая или средняя. К ним относятся Santoprene (Wil-Flex), Hytrel (Saniflex).

— Hytrel (Saniflex) — материал с наиболее высокой прочностью и абразивной стойкостью. Может работать с нейтральными жидкостями, нефтепродуктами и с пищевыми продуктами. Температурный диапазон от -29 до +104 °C (до +66 °C у некоторых производителей). Обычный ресурс работы — 15 миллионов циклов.

— Santoprene (Wil-Flex) — сополимер полипропилена и EPDM. Этот материал имеет широкий температурный диапазон, хорошую абразивную стойкость и неплохую химическую стойкость (сравнима с EPDM). Не может работать с нефтепродуктами. Может быть рассмотрен как альтернатива тефлону при повышенной абразивности жидкости или при необходимости работы при отрицательных температурах. Температурный диапазон от -40 до +107 °C (до +82 °C у некоторых производителей). Обычный ресурс работы — 15 миллионов циклов.

1c) Мембраны из фторопласта.

PTFE (Teflon) — мембраны из PTFE имеют пониженную гибкость и более низкую самовсасывающую способность (до 40% меньше по сравнению с каучуковыми мембранами). Зато обладают самой высокой химической стойкостью и могут работать с любыми жидкостями. Стойкость к абразиву умеренная. Мембраны из PTFE наиболее дорогие, но в то же время самые универсальные. Они могут работать практически с любыми жидкостями. Поскольку PTFE твердый материал, то быстро разрушается из-за деформации мембраны во время работы. Чтобы продлить срок жизни тефлоновых мембран обычно для изготовления мембраны используют комбинацию PTFE с более гибким материалом (например, EPDM, Santoprene или Hytrel). При этом к жидкости обращена тонкая тефлоновая сторона мембраны, а к воздуху гибкая подложка из дополнительного материала. Температурный диапазон для мембран из PTFE от +4 до +104 °C. Ресурс работы тефлоновых мембран различается от типоразмера насоса. 30 миллионов циклов для самых маленьких насосов (1/4″), 10 миллионов циклов для небольших насосов (от 3/8″ до 1/2″), 3 миллиона циклов для средних и больших насосов (от 3/4″ до 3″).

2. Материалы корпуса насоса.

Корпус насоса может быть выполнен из металла или пластика.

— Алюминий. Насос в алюминиевом корпусе хорош для перекачивания нейтральных сред, в том числе легковоспламеняющихся. Алюминий хорош для вязких сред (вязкая жидкость меньше прилипает к такому корпусу).

— Нержавеющая сталь — самый дорогой материал корпуса мембранных насосов. Обладает лучшей устойчивостью к коррозии по сравнению с алюминием, также пригодна для абразивных и легковоспламеняющихся жидкостей. Чаще всего используется при перекачке химически активных сред или пищевых продуктов, когда требуется гигиеничность процесса.

— Чугун. Насос в чугунном корпусе обычно имеет самые толстые стенки. Такие насосы самые долговечные, если перекачивать ими шламы или жидкости с большим содержанием абразивных частиц.

— Полипропилен — самый недорогой и самый распространенный материал. Обладает хорошей химической стойкостью, даже лучшей, чем у нержавеющей стали. Более дорогой кондуктивный (токопроводящий) полипропилен может использоваться во взрывоопасных приложениях. Появление этого материала резко сократило потребность в использовании дорогой нержавеющей стали.

— PVDF (фторопласт поливинилденфторид) — обладает лучшей химической стойкостью по сравнению с полипропиленом, но ощутимо более высокой ценой. Насосы из фторопласта используются, когда жидкость слишком агрессивна для полипропилена.

— PTFE (Teflon, фторопласт политетрафторэтилен) — еще одна разновидность фторопласта, обладающая экстремально высокой химической стойкостью. Насосы из тефлона очень дороги и используются для самых сильных кислот. Стойкость к абразиву умеренная.

— Ацеталь. Недорогой полимер, стойкий к растворителям и абразиву. Не применяется для кислот и щелочей. Может использоваться во взрывоопасных задачах.

— Полиэтилен высокой плотности (HDPE). Этот материал соединяет в себе химическую стойкость полипропилена и невероятно высокую стойкость к абразиву, в 1,5 раза выше, чем у нержавеющей стали. Стоит дороже полипропилена, поэтому применяются для химически активных сред с твердыми частицами. Кондуктивный полиэтилен может использоваться во взрывоопасных задачах.

3.Материалы других элементов насоса.

Другие элементы мембранного насоса (шарики, седла) также могут быть изготовлены из различных материалов, но их обычно подбирают в зависимости от выбора основных компонентов насоса: корпуса и мембраны.

Для пластиковых насосов предпочтительна пара шарик/седло из PTFE/PP или PTFE/PVDF.

Для алюминиевых насосов, а также насосов из нержавеющей стали обычно используют шарики из того же материала, что и диафрагмы и твердое седло из нержавеющей стали. Еще более хороший (но и более дорогой) вариант — использовать шарики из PTFE, а седло из нержавеющей стали.

Иногда для удешевления вопроса используют полностью гибкие материалы для пары шарик/седло, например, Santoprene/Santoprene, Hytrel/Hytrel или NBR/NBR. Такие решения менее надежные, потому что часто приводят к залипаниям шарика и седла, особенно при высоком давлении воздуха или при перекачивании вязких сред. Неидеальная форма гибких седел и шариков (технологически сделать их идеальной формы весьма сложно) приводит к ухудшению самовсоса.